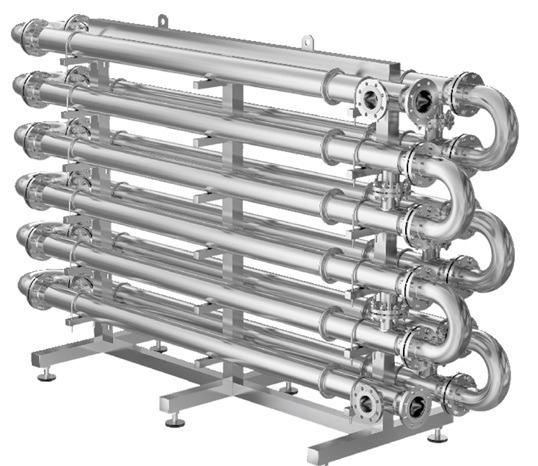

- BORULU EŞANJÖR TASARIMINDA KULLANILAN MALZEME ÇEŞİTLERİ

- Paslanmaz çelik ve paslanmaz süper alaşımlar

Artıları: Korozyon direnci, dayanıklılık, sıcaklık ve basınç toleransı.

Eksileri: Zayıf ve orta ısı transfer performansı, maliyet

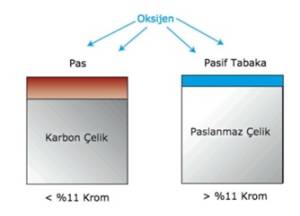

Paslanmaz çeliğin en önemli avantajı, metali korozyona karşı dirençli kılan krom içeriğinden kaynaklanır.

Şekil-1.1 Pasif tabaka ve pas oluşumu

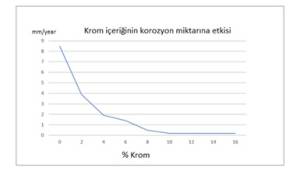

Paslanmaz alaşımlar herhangi bir sayıda element içerebilir, ancak hepsi minimum %11 krom içerir, bu sayede havaya maruz kaldığında pasif bir tabaka oluşturur ve paslanmaz çeliği tek tip korozyon saldırılarına karşı çok dirençli hale getirir. Genel bir kural olarak, krom içeriği ne kadar yüksekse, paslanmaz malzeme üniform korozyona karşı o kadar dirençlidir.

Şekil-1.2 Paslanmaz malzemede korozyon oluşumu

Bu, paslanmazın tamamen korozyona karşı dayanıklı olduğu anlamına gelmez. Yeterince yüksek konsantrasyonlarda, hidroklorik asit gibi güçlü asitler, sodyum hidroksit gibi bazik çözeltiler paslanmaz tabakayı aşındırabilir.

Şekil-1.3 Krom içeriğinin korozyon miktarına etkisi

304 ve 316 tipleri, dünyanın her yerindeki çelik tüketicileri için en yaygın paslanmaz çelikler arasındadır. Bu tür paslanmazlar, su arıtma, petrol ve gaz, gıda tesislerindeki borulu eşanjörde olmak üzere birçok endüstride kullanılırlar.

Termal İletkenlikAISI30415 W/mK @ 93 ℃AISI31620-24 W/mK @ 93 ℃

Tablo-1.1 Paslanmaz malzemelerin termal iletkenlikleri

Paslanmaz çeliğin korozyona direnci çok iyi olsa da, tüm paslanmaz çelikler zayıf ila orta dereceli ısı iletkenleri olduğundan ısı transfer performansı bir dezavantajdır. Termal iletkenlikleri süper östenitik alaşımlar için 14 W/mK ile ferritik alaşımlar için 26 W/mK aralığındadır. Paslanmaz çeliğin iletkenliği az olsa da, ısı transferinin daha düşük önceliğe sahip olduğu, yüksek sıcaklık, basınç ve korozyona tolerans gibi durumlarda ki uygulamalar için kullanılır.

Bu malzemelerin ısı transfer performansının bir karşılaştırması için, varsayımsal bir ısı eşanjörü 1000×2000 mm bir su bataryası kullanacağız. 304 paslanmaz çelik boru ve alüminyum kanatlarla yapılan bu bataryanın kapasitesi, bakır borular kullanılarak yapılan aynı bataryaya göre % 19 daha azdır.

Paslanmaz çelikler, kristal yapılarına göre dört kategoriye ayrılır: ferritik, östenitik, martensitik ve dubleks.

Şekil-1.4 Batarya tip ısı değiştirici

Paslanmaz çeliklerin korozyon direnci, molibden ile daha da desteklenir ve bu da çukur korozyona karşı direnci artırır. Nikel, paslanmaz alaşımlarda da sıkça kullanılan bir bileşendir. Bu elementlerin yüksek seviyelerine sahip bir malzeme, yüksek asidik, kirli veya tuzlu ortamlar için tasarlanmış ısı eşanjörleri oluşturmak için düzenli olarak kullanılan süper östenitik bir paslanmaz alaşım olan AL-6XN’dir.

Bileşimi aşağıdaki tablodadır. AL-6XN ayrıca, çeliğin sertliğini artıran ve korozyon direncine katkıda bulunan azot, fosfor ve manganez gibi küçük miktarlarda başka elementler içerir.

CrNiMoMin.20%%23.56%Maks.22%%25.57%

Tablo-1.2 AL-6XN malzemesinin bileşimi

Korozyona karşı en üst düzey dayanıklılığı için kullanılan bir başka süper östenitik paslanmaz çelik Hastelloy’dur. Hastelloy adı altında bir dizi korozyona dayanıklı ve yüksek sıcaklık alaşımları satılmaktadır ve en popülerleri C-22’dir. Hem oksitleyici hem de oksitleyici olmayan maddelere karşı direnci ile bilinen Hastelloy C-22, genellikle zorlu endüstriyel ortamlarda kullanılır.

- Bakır-Nikel

Artıları: Korozyon direnci, dayanıklılık, ısı transferi

Eksileri: Maliyet

Bakır-nikel, yüksek akış hızlarına direnç kazandıran demir, karıştırma ve döküm sırasında bir deoksidan olarak işlev gören manganez gibi mukavemeti artıran elementlerin yanı sıra nikel içeren bir bakır alaşımıdır. Nikel ilavesi, Bakır-Nikeli özellikle deniz ortamlarında deniz suyuna karşı korozyona karşı dirençli hale getirir. Bakır içeriği tipik olarak yüzde 60 ila 90 arasında değişmektedir, ancak en yaygın olarak bakır-nikel oranları olarak adlandırılan 90/10 ve 70/30 alaşımlarında bakır nikeli görüyoruz. Aşağıdaki bu iki alaşımın içeriğini görebilirsiniz.

90/10 Bakır-Nikel CrNiFeMnMin.86%9%1%0.3%Maks.%89.711%2%1%

Tablo-1.3 90/10 Bakır-Nikel malzemesinin bileşimi

70/30 Bakır-NikelCrNiFeMnMin.65.5%29%0.5%0.4%Maks.%70.132%1.5%1%

Tablo-1.4 70/30 Bakır-Nikel malzemesinin bileşimi

Bakır-Nikel, korozyon direncini temiz deniz suyuna maruz kaldıktan sonra hızla gelişen ince, yapışkan koruyucu yüzey filmine borçludur. Bunun tam olarak oluşması kabaca iki ila üç ay sürer ve bunun ardından korozyon oranları zamanla düşmeye devam eder.

Şekil-1.5 Bakır-Nikel alaşımlı borular

Bakır nikel alaşımları, paslanmaz çeliklere göre biraz daha iyi ısı iletkenleridir ve 70/30 Bakır-Nikel için 93 °C de 50 W/mK ile 57 W/mK aralığında 90/10 çeşidi için 200 ° F. Bu parçanın kapladığı metaller arasında Bakır-Nikel’in ısı transfer performansı bakırdan sonra ikinci sıradadır. Önceki bölümdeki aynı varsayımsal batarya kullanırsak, alüminyum kanatlı 1000×2000 mm ölçülerinde bakır-nikel su bataryasının kapasitesi aynı bataryanın bakır / alüminyum versiyonundan sadece % 9 daha düşüktür.

Bakır-Nikel’in müthiş korozyon direnci, tuzdan arındırma tesisleri ve açık deniz petrol ve gaz platformları gibi denizcilik uygulamaları için ideal olmasını sağlayan başlıca avantajıdır. Diğer yaygın bakır-nikel uygulamaları arasında enerji santral kondenserleri, taşımacılık endüstrisi için buhar üretimi ve tuzdan arındırma tesislerindeki ısı geri kazanım sistemlerinin bileşenleri ve diğerleri bulunur.

Şekil-1.6 Enerji santralinde kullanılan buhar kondenser eşanjörü

- Karbon çelik

Artıları: Isı transfer performansı, güç, çok yönlülük, ısı toleransı, maliyet

Eksileri: Kötü korozyon direnci

Gövde Borulu Eşanjör üretiminde kullanılan üçüncü malzeme karbon çeliğidir. Karbon içeriğine göre adlandırılan karbon çeliği, aynı kritere göre sınıflandırılır: düşük karbonlu çelik, orta karbonlu çelik ve yüksek karbonlu çelik. Karbon çeliği tipik olarak %0,4 ile %1,5 karbon içeriği içerir. Sertlik ve kaynaklanabilirlik gibi istenen özellikleri iyileştirmek için genellikle başka elementler eklenir.

Minimum Karbon OranıMaksimum Karbon OranıDüşük Karbon0.04%0.3%Orta Karbon0.31%0.6%Yüksek Karbon0.61%1.5%

Tablo-1.5 Minimum ve Maksimum Karbon Oranları

Gövde Borulu Isı eşanjörleri için çoğunlukla yumuşak çelik kullanıyoruz. Örneğin, karbon çeliği kullanılarak yapılan teorik 1000×2000 mm ölçülerindeki su bataryasında, aynı boyutlardaki bir bakır bataryaya göre % 16’lık bir kapasite azalması ile sonuçlanır.

Paslanmaz çelik gibi, karbon çeliği de bakırdan daha yüksek sıcaklık uygulamalarında çalışabilme kabiliyeti nedeniyle değerlidir.

- Titanyum

Artıları: Dayanıklık, korozyon direnci

Eksileri: Düşük ısı transfer performansı, maliyet, kullanılabilirlik, teslim süresi, işlenebilirlik

İnceleyeceğimiz son metal titanyumdur. Çok sık kullanılmasa da çalışma ortamına bağlı olarak bazen uygun bir seçenek olabilir.

Gövde Borulu Eşanjör imalatında Titanyumun faydası, dayanıklılığı ve korozyon direncinden gelir. Son derece dayanılıkdır ve endüstriyeldeki zor şartdaki ortamlara çok uygundur. Alaşımsız haliyle titanyumun mukavemeti çeliğe benzer ve çelikten çok daha az yoğun olduğundan, ağırlığın önemli bir faktör olup olmadığı dikkate alınmalıdır.

Şekil-1.7 Titanyum borulardan oluşan gövde borulu Eşanjör

Titanyumla çalışırken, iki tür kullanma eğilimindeyiz: Derece 1 (ASME SB-338’e göre) ve Derece 2 (ASME SB-861’e göre), her ikisi de alaşımsız “ticari olarak saf”. Derece 1, titanyum kadar kuvvet spektrumunun alt ucundadır. Aynı zamanda alaşımsız titanyum çeşitleri arasında en yumuşak ve en sünek olanıdır. Grade 1 ayrıca titanyumun mükemmel korozyon direncinin yanı sıra iyi soğuk şekillendirilebilirlik ve darbe tokluğu sunar. Bu özelliklerden dolayı, titanyum ısı eşanjörleri inşa ederken 1. derece titanyum borular kullanılır.

Grade 2 titanyum, titanyumun “iş gücü” olarak bilinir. Soğuk şekillendirilebilirliği ve göreceli imalat kolaylığı, onu enerji üretimi, kağıt hamuru ve kağıt ve gıda işleme gibi bir dizi uygulama için arzu edilir kılar. Grade 2 ayrıca iyi kaynaklanabilirliğe ve mükemmel korozyon direncine sahiptir. Titanyum boru aynaları yapılması gerektiğinde, 2. sınıf kullanılır.

Şekil-1.8 Titanyum boruların aynaya kaynağı

Isı transferi açısından titanyum, 93° C’de kabaca 21 W/mK termal iletkenlik ile spektrumun alt ucuna düşer. Titanyum bazen deniz sistemleri, sudan tuzun arındırma ve enerji üretimi gibi paslanmaz ve bakır nikel gibi benzer uygulamalarda görülür.

Karşılaştırma amacıyla bakır ile birlikte bahsedilen tüm metallerin ısıl iletkenliklerinin karşılaştırması için aşağıdaki tabloya bakabilirsiniz.

Paslanmaz ÇeliklerAISI30415 W/mKAISI31621 W/mKHastelloy11 W/mKAL-6XN13 W/mKKarbon Çelik 52 W/mKBakır-Nikel70/3050 W/mK90/1057 W/mKBakır366 W/mKTitanyum Grade 121 W/mK

Tablo-1.6 Gövde Borulu Eşanjörde kullanılan malzemelere ait termal iletkenlik katsayıları

Join to Our Newsletter

For last news & updates from our products, you can join to our newsletter.